Qu’est-ce que l’étalonnage ?

Dans l’industrie, il est essentiel d’étalonner régulièrement les instruments de mesure impliqués dans tous les processus. La qualité du produit final en dépend, tout comme l’optimisation des matériaux utilisés et de l’énergie consommée dans le processus , ainsi que la sécurité du contrôle du processus. Il est important de comprendre exactement ce que signifie l’étalonnage et comment il est effectué.Résumé

- Définition de l’étalonnage

- Erreur, déviation, justesse, précision et exactitude

- Quel est le but de l’étalonnage d’un instrument ?

- Qu’est-ce que l’incertitude dans l’étalonnage ?

- L’étalonnage est-il la même chose que le réglage ?

- Un certificat d’étalonnage est-il nécessaire ?

- Pourquoi est-il important d’étalonner avec des laboratoires accrédités ?

- Que peut offrir Gometrics en termes d’étalonnage ?

Définition de l’étalonnage

Le mot ” étalonnage” a des significations différentes selon le contexte dans lequel il est utilisé. Dans cet article, nous appellerons étalonnage l’activité de contrôle métrologique qui doit être effectuée périodiquement sur les instruments de mesure des grandeurs physiques ou chimiques intervenant dans un processus industriel.

L’activité d’étalonnage étant étroitement liée à un processus industriel, commençons par comprendre ce qu’est un processus industriel. Un processus industriel peut être défini comme un ensemble d’opérations effectuées pour réaliser une transformation contrôlée de matériaux, d’objets ou de composants afin d’obtenir un produit souhaité. De l’histoire des civilisations anciennes à la révolution industrielle du XIXe siècle, de la production moderne du XXe siècle à la nouvelle industrie 4.0 du XXIe siècle, il y a toujours eu une myriade de processus industriels, certains très simples et d’autres plus complexes. Par exemple, la vinification ou la panification, la brasserie, la fabrication d’acier, la production d’énergie ou la production de médicaments et de vaccins.

Chaque processus est caractérisé par certaines grandeurs physico-chimiques : pression, température, humidité, densité, débit, acidité (pH) ou conductivité, entre autres. Ces quantités sont appelées variables de processus. Pour un bon contrôle du processus, il est nécessaire de disposer d’informations sur le changement ou l’évolution de certaines variables ; cette activité est réalisée au moyen de sondes et d’instruments de contrôle du processus. Unebonne maîtrise des processus est nécessaire pour obtenir le résultat souhaité en toute sécurité, avec la qualité voulue, en optimisant les ressources et en minimisant les dépenses énergétiques tout en enregistrant les émissions de polluants et de gaz à effet de serre.

L‘étalonnage est donc l’ensemble des opérations appliquées à un instrument ou un équipement de mesure, selon une procédure systématique, dont les résultats dûment documentés permettent de déterminer les erreurs (écarts) de cet instrument par rapport aux valeurs indiquées par un instrument de référence (étalon) d’incertitude connue.

Divers concepts métrologiques sont liés à l’étalonnage des instruments. Les plus importantes sont : l’erreur ou la déviation, la justesse, la précision, l’exactitude et l’incertitude. Examinons ces termes en détail.

Erreur, déviation, justesse, précision et exactitude

L’erreur est la différence arithmétique entre la valeur mesurée et la valeur réelle d’une variable. Dans un étalonnage, l’erreur n’est rien d’autre que l’écart maximal de la mesure par rapport à la valeur de référence, indiquée par l’instrument standard. Bien entendu, l’écart peut être positif ou négatif et sera nul si la valeur coïncide avec la valeur de référence. Les erreurs peuvent être systématiques ou aléatoires. Les erreurs systématiques sont celles que les techniciens de maintenance tenteront d’éliminer en réglant l’instrument, ou en appliquant des polynômes de correction aux valeurs mesurées.

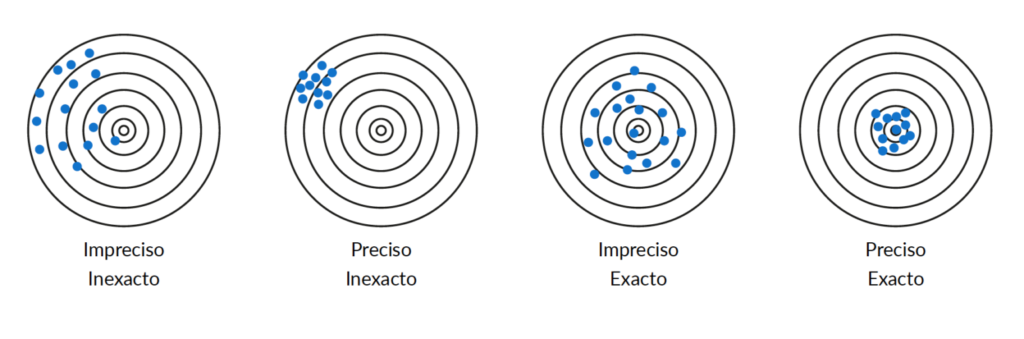

La précision d’un instrument signifie sa capacité à indiquer la valeur mesurée avec une faible variation. Une autre façon de comprendre cela est le concept de répétabilité. Si, dans les mêmes conditions environnementales et en appliquant la même procédure, l’instrument répète la lecture, c’est-à-dire indique ou transmet la même valeur que celle mesurée précédemment, l’instrument est précis. En d’autres termes, l’instrument présente un faible niveau de dispersion des mesures.

D’autre part, la précision d’un instrument est sa capacité à atteindre la valeur correcte, c’est-à-dire qu’elle nous indique à quel point il est proche de la valeur réelle. La précision est estimée comme l’écart positif ou négatif observé lors de l’étalonnage d’un dispositif dans certaines conditions d’environnement et de montage, en suivant toujours une procédure établie.

” L’exactitude est la proximité d’une mesure par rapport à la valeur réelle, alors que la précision est la proximité des valeurs de plusieurs mesures en un point. Ces différences sont essentielles en métrologie, en science et en ingénierie”, explique Ana Zita, docteur en chimie et chercheur.

Évidemment, pour estimer la précision de l’instrument testé (les anglo-saxons l’appellent DUT, acronyme de device under test), l’instrument de référence doit être précis et avoir une bonne précision par rapport à la tolérance admissible. En règle générale, l’erreur observée plus l’incertitude du système de mesure (additionnées dans le sens le plus défavorable) doivent être inférieures à la tolérance établie pour cette position de mesure.

La correction est la valeur qui doit être appliquée à l’instrument, à chaque point d’étalonnage, afin d’obtenir la mesure exacte obtenue avec l’étalon. La valeur de correction finale est obtenue en effectuant plusieurs mesures successives, en comparant les valeurs de l’instrument avec la valeur de l’instrument de référence et en faisant la moyenne de ces écarts. La correction, si elle est correctement appliquée, peut donc éradiquer les erreurs systématiques de l’instrument et le rendre ainsi plus précis dans la mesure de la valeur réelle de la variable du processus.

Quel est le but de l’étalonnage d’un instrument ?

En réalité, l’étalonnage des instruments vise à déterminer si un instrument se situe dans les tolérances admissibles par le processus industriel. C’est le fameux “pass” ou “fail”. S’il est hors tolérance, l’instrument doit être désinstallé et retiré du système de contrôle. Le superviseur de l’instrumentation et ses techniciens en instrumentation doivent décider s’il doit être remplacé ou, si le type d’instrument le permet, s’il peut être ajusté pour respecter les tolérances du processus. Même si l’instrument est dans les limites de la tolérance, l’équipe technique peut avoir la possibilité de le régler, afin de minimiser l’erreur observée et de s’éloigner ainsi de la bande limite de l’erreur acceptée. Dans le jargon de l’étalonnage, le terme “repassage” est utilisé pour désigner cette action de réglage. Sans l’étalonnage d’un instrument ou d’un équipement, on pourrait obtenir des données erronées et, par conséquent, faire échouer un processus de production ou de stockage de matière première ou de produit fini. Par exemple, un thermostat qui contrôle la température d’un réfrigérateur ou d’un congélateur doit être étalonné périodiquement, car une température plus élevée ou plus basse peut rendre la conservation d’un aliment ou d’un médicament moins fiable. Il existe des cas plus graves : une erreur de mesure ou un manque d’étalonnage peut entraîner des accidents dus à une surpression, une sous-pression ou une sous-température dans un circuit de refroidissement.

Les usines disposent généralement de plusieurs instruments de mesure pour mesurer et contrôler leurs processus (pression, température, humidité). Il est nécessaire que tous ces instruments aident le système à obtenir le même résultat (produit final) de manière cohérente et, par conséquent, chaque instrument doit offrir une bonne répétabilité et une bonne précision. À cette fin, il sera essentiel de maintenir une stratégie d’étalonnage avec du personnel qualifié, des moyens d’étalonnage adéquats avec une faible incertitude et, idéalement, un logiciel pour aider à la gestion de l’étalonnage.

Comme plusieurs mesures sont effectuées au fil du temps, il est essentiel de disposer d’un historique permettant de comparer, de corriger, d’améliorer et de stabiliser les variables afin d’obtenir un processus efficace et stable. L’objectif final est évidemment de réaliser des économies d’énergie et de matières premières dans l’usine, de réduire les défauts et les temps d’arrêt, de prolonger la durée de vie des machines, de réduire les coûts de maintenance et d’obtenir une qualité optimale du produit final, avec un niveau de sécurité maximal et un impact environnemental minimal.

Qu’est-ce que l’incertitude dans l’étalonnage ?

Selon l’Académie royale espagnole, l’incertitude est l’absence de certitude. Cette définition ne nous aide pas beaucoup, mais il est clair que c’est un terme qui peut être utilisé pour quantifier les incertitudes qui existent dans un processus d’étalonnage.

La définition fournie par le Guide pour l’expression de l’incertitude de mesure ou de la LeGUM (Guide pour l’expression de l’incertitude de mesure) est le suivant : “L’incertitude est le paramètre, associé au résultat d’un mesurage, qui caractérise la dispersion des valeurs que l’on peut raisonnablement attribuer au mesurande”. En termes plus clairs, il s’agirait de la probabilité d’erreur que présente la correction obtenue lors d’un étalonnage.

Une mesure sans indication quantitative de la qualité du résultat est inutile, cette indication est ce que nous appelons l’incertitude. Le mot “incertitude” signifie le doute, la remise en question de la validité du résultat d’une mesure et traduit l’impossibilité de connaître exactement la valeur du mesurande.

En bref, l’incertitude est la probabilité que la valeur mesurée par un instrument ne soit pas exacte. Il est courant que l’erreur d’un instrument varie dans le temps, ce que l’on appelle la dérive. Les meilleurs procédés ou instruments standard sont ceux qui sont précis (se répètent très bien) et stables dans le temps (ont peu de dérive).

Ainsi, toute mesure, pour être utilisable dans un processus ou dans un étalonnage, doit avoir une valeur d’incertitude associée. Si l’incertitude d’une mesure n’est pas connue, la mesure ne doit pas être utilisée. Pensez au GPS ou à Galileo, le système de positionnement mondial. Il n’est pas sûr d’utiliser une position dans la première seconde de la triangulation par satellite, car l’erreur initiale peut être de plusieurs dizaines de mètres. L’application Whatsapp donne donc une valeur d’incertitude à côté de l’estimation de notre position (± x mètres).

Autre exemple : dans le laboratoire de Gometrics, à partir de janvier 2020, nous disposons d’une incertitude accréditée par l’ENAC de ± 0,07ºC dans la plage de -40ºC à 250ºC pour l’étalonnage des thermomètres à résistance, des thermomètres et des transmetteurs de température, ce qui est suffisant pour la plupart des usines où nous travaillons.

En réalité, l’incertitude est un intervalle généralement centré sur la valeur mesurée qui établit un univers probable à l’intérieur duquel se trouve la vraie valeur de la mesure effectuée. C’est l’intervalle de confiance. Chaque intervalle de confiance est associé à un niveau de confiance, généralement dans un certificat d’étalonnage le niveau de confiance de 95 % est utilisé, ce qui correspond à un facteur de couverture k=2. Une autre remarque, formellement l’incertitude est désignée sans le signe ±, dans l’exemple ci-dessus l’incertitude est de 0.07ºC et l’intervalle de confiance est l’intervalle entier de la valeur de température mesurée ± 0.07ºC.

En corollaire, si notre étalon présente une incertitude de mesure supérieure à la tolérance admissible du processus, l’étalonnage est inutile. Il convient de rechercher un instrument de référence présentant de meilleures caractéristiques de mesure ou qui est correctement réglé. Idéalement, l’étalon devrait avoir une incertitude au moins inférieure à la moitié de la tolérance autorisée pour cette variable.

L’étalonnage est-il la même chose que le réglage ?

Non. L ‘ajustement est l’opération qui consiste à appliquer les corrections calculées lors de l’étalonnage initial, dans des conditions “trouvées”, afin que l’instrument testé soit corrigé et, étant plus précis, puisse continuer à être utilisé dans le processus, prolongeant ainsi la vie de l’instrument. Il existe des réglementations dans chaque secteur d’activité qui définissent les incertitudes de mesure admissibles pour chaque processus. Dans de nombreux cas, la spécification de précision du fabricant de l’instrument est utilisée pour décider s’il faut procéder à l’ajustement d’un instrument. L’expérience du propriétaire de l’installation ou du processus est également déterminante pour établir le critère d’ajustement. Après un ajustement, l’instrument doit être réétalonné afin de vérifier que l’instrument a effectivement intégré la précision et se trouve dans la tolérance admissible du processus. Il s’agit du dernier étalonnage et il doit être enregistré comme un étalonnage dans des conditions “à gauche”.

Un certificat d’étalonnage est-il nécessaire ?

Chaque processus d’étalonnage doit être enregistré dans un document appelé certificat d’étalonnage. Ce document comprend toutes les données nécessaires (date, matériau, conditions environnementales, incertitude, etc.) afin de démontrer la validité et le bon fonctionnement d’un équipement et d’un processus. Le certificat doit être examiné par un autre technicien, un superviseur ou un responsable de laboratoire.Pourquoi est-il important d’étalonner avec des laboratoires accrédités ?

Les laboratoires accrédités par l’ENAC (Entidad Nacional de Acreditación) conformément à la norme UNE-EN ISO/IEC 17025 disposent des conditions et des ressources nécessaires pour offrir la plus haute qualité lors du service d’étalonnage. Ils sont audités chaque année par des experts techniques indépendants n’ayant aucun conflit d’intérêt avec l’entreprise auditée. Gometrics a obtenu la reconnaissance ENAC pour ses laboratoires d’étalonnage dans les ordres de grandeur suivants :- Pression

- Température

- Humidité relative

- Électricité et basse fréquence

- Caractérisation des milieux isothermes

Que peut offrir Gometrics en termes d’étalonnage ?

Notre entreprise est composée d’une équipe de professionnels spécialisés et bénéficie de 50 ans d’expérience en tant que fabricant et représentant dans le secteur de l’étalonnage et de l’instrumentation de processus. Nous proposons des services d’étalonnage, de qualification des systèmes et de validation des processus sur site, et nous travaillons au développement d’instruments d’étalonnage de notre propre marque. Nous représentons des fabricants techniquement réputés tels que Beamex, Brooks, United Electric, Furness et Drastar, entre autres. Pour fournir nos services d’étalonnage, nous avons mis en place un laboratoire accrédité par ENAC (ISO17025) dans les domaines de la pression, de la température, de l’humidité et de l’électricité. Nous effectuons l’étalonnage et le réglage de vos équipements dans notre laboratoire ou, si vous le préférez, dans vos locaux.

Étalonnage des équipements dans vos locaux

Vous pouvez demander des services d’étalonnage par l’intermédiaire de notre service commercial sur le site web www.gometrics.net/contacto ou en appelant nos bureaux de Barcelone (93 864 68 43) ou de Madrid (91 371 00 42).

Étalonnage des équipements de notre laboratoire

Contactez-nous à l’aide du formulaire suivant, en indiquant vos coordonnées et les instruments à étalonner, et notre équipe commerciale vous contactera pour organiser le service.