¿Qué es la calibración?

En la industria, es fundamental calibrar de forma periódica los instrumentos de medición que intervienen en todos los procesos. De ello depende tanto la calidad del producto final como la optimización de los materiales empleados y de la energía consumida en el proceso, así como la seguridad del control de procesos. Es importante entender qué significa exactamente la calibración y cómo se efectúa.Sumario

- Definición de la calibración

- Error, desviación, corrección, precisión y exactitud

- ¿Para qué sirve calibrar un instrumento?

- ¿Qué es la incertidumbre en la calibración?

- ¿Es lo mismo calibración que ajuste?

- ¿Se necesita un certificado de calibración?

- ¿Por qué es importante calibrar con laboratorios acreditados?

- ¿Qué puede ofrecer Gometrics en cuanto a calibración?

Definición de la calibración

La palabra calibración tiene diferentes acepciones según el contexto en que se use. En este artículo nos referiremos a la calibración como aquella actividad de control metrológico que debe realizarse de forma periódica en instrumentos de medición de magnitudes físicas o químicas que intervienen en un proceso industrial.

Como la actividad de calibración está íntimamente ligada a un proceso industrial, empecemos por entender qué es un proceso industrial. Un proceso industrial podría definirse como un conjunto de operaciones que se realizan para lograr una transformación controlada de materias, objetos o componentes con el fin de obtener un producto deseado. Tanto en la historia de las civilizaciones más antiguas como en la época de la revolución industrial del siglo XIX, así como en la moderna producción del siglo XX y en la nueva industria 4.0 del siglo XXI, siempre ha habido una infinidad de procesos industriales, algunos muy simples y otros más complejos. Por ejemplo, la vinificación o la elaboración de pan, la elaboración de cerveza, la fabricación de acero, la producción energética o la fabricación de medicamentos y vacunas.

Cada proceso está caracterizado por ciertas magnitudes físico-químicas: presión, temperatura, humedad, densidad, caudal, acidez (pH) o conductividad, entre otras. Estas magnitudes se denominan variables del proceso. Para un buen control del proceso es necesario disponer de información sobre el cambio o evolución de algunas variables; esta actividad se realiza mediante sondas e instrumentos de control de proceso. Un buen control de proceso es necesario para obtener el resultado deseado de forma segura, con la calidad deseada, optimizando los recursos y minimizando el gasto energético al tiempo que se registran las emisiones contaminantes y de efecto invernadero.

La calibración es por tanto el conjunto de operaciones aplicadas a un instrumento o equipo de medición, siguiendo un procedimiento sistemático, cuyos resultados debidamente documentados permiten determinar los errores (desviaciones) de este instrumento con respecto a los valores indicados por un instrumento de referencia (patrón) de incertidumbre conocida.

Relacionados con la calibración de instrumentos aparecen diversos conceptos metrológicos. Los más importantes son: el error o desviación, la corrección, la precisión, la exactitud y la incertidumbre. Veamos estos términos en detalle.

Error, desviación, corrección, precisión y exactitud

El error es la diferencia aritmética entre el valor medido y el valor verdadero de una variable. En una calibración el error no es más que la máxima desviación de la medida respecto al valor de referencia, indicado por el instrumento patrón. Por supuesto, la desviación puede ser positiva o negativa y será cero si el valor coincide con el valor de referencia. Los errores pueden ser sistemáticos o aleatorios. Los errores sistemáticos son los que los técnicos de mantenimiento tratarán de eliminar mediante el ajuste del instrumento, o mediante la aplicación de polinomios de corrección sobre los valores medidos.

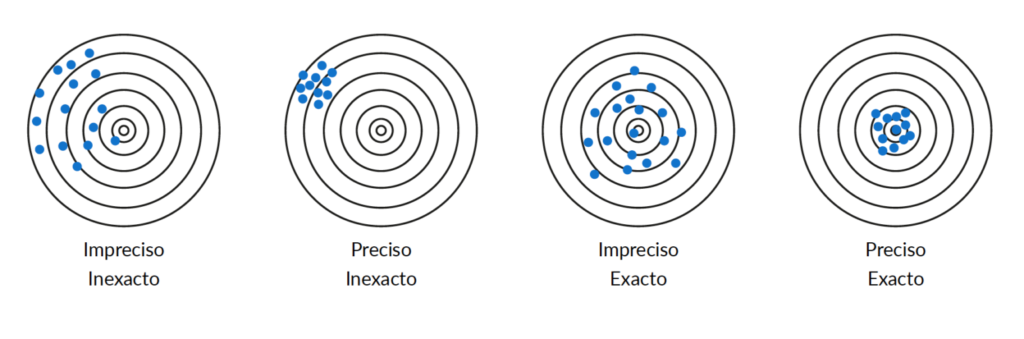

La precisión de un instrumento designa su capacidad de indicar el valor medido con poco margen de variación. Otra manera de entenderlo es con el concepto de repetibilidad. Si en las mismas condiciones ambientales y aplicando el mismo procedimiento, el instrumento repite la lectura, es decir indica o transmite el mismo valor medido anteriormente, el instrumento es preciso. Dicho de otra forma, el instrumento tiene un bajo nivel de dispersión de las medidas.

Por otra parte, la exactitud de un instrumento es su capacidad de acertar en el valor correcto, es decir nos informa de la cercanía al valor real. La exactitud será estimada como la desviación positiva o negativa observada al calibrar un dispositivo en determinadas condiciones ambientales y de montaje, siempre siguiendo un procedimiento establecido.

«La exactitud es la cercanía de una medida al valor real, mientras que la precisión es el grado de cercanía de los valores de varias medidas en un punto. Estas diferencias son críticas en metrología, ciencias e ingeniería», según explica Ana Zita, doctora en química e investigadora científica.

Obviamente, para estimar la exactitud del instrumento sometido a prueba (los anglosajones lo llaman DUT, acrónimo de device under test), el instrumento de referencia debe ser preciso y tener una buena exactitud comparada con la tolerancia admisible. Como regla general el error observado más la incertidumbre del sistema de medición (sumando en la dirección más desfavorable) debe ser menor que la tolerancia establecida para esa posición de medida.

La corrección es el valor que debería aplicarse al instrumento, en cada punto de calibración, para poder obtener la medición exacta, obtenida con el patrón. El valor final de corrección se obtiene al realizar distintas mediciones sucesivas, comparando los valores del instrumento con el valor del instrumento de referencia y promediando dichas desviaciones. Por tanto, la corrección, si se aplica correctamente, permite erradicar los errores sistemáticos del instrumento y así lograr que mida de forma más exacta el valor real de la variable de proceso.

¿Para qué sirve calibrar un instrumento?

En realidad, la calibración de instrumentos tiene como objetivo determinar si un instrumento está dentro de las tolerancias admisibles por el proceso industrial. Es el famoso «pasa» o «no pasa». En caso de que no esté dentro de tolerancia, el instrumento debería desinstalarse y retirarse del sistema de control. El supervisor de instrumentación y sus técnicos instrumentistas decidirán si debe sustituirse o, si el tipo de instrumento lo permite, puede ser ajustado para cumplir las tolerancias del proceso. Incluso si el instrumento está dentro de tolerancia, el equipo técnico puede tener el criterio de ajustar el instrumento, para reducir al mínimo el error observado, y alejarse así de la banda límite del error aceptado. En el argot de calibración se usa el término «planchar» los valores, para referirse a esta acción de ajuste.Sin la calibración de un instrumento o equipo, podríamos obtener datos erróneos y consecuentemente, malograr un proceso de producción o almacenamiento de materia prima o producto acabado. Por ejemplo, un termostato que controla la temperatura de una nevera o de un congelador debe ser calibrado periódicamente, ya que un grado mayor o menor puede hacer que la conservación de un alimento o medicamento sea menos fiable. Hay casos más graves: un error de medición o ausencia de calibración puede originar accidentes por exceso o defecto de presión o temperatura en un circuito de refrigeración.

Las fábricas suelen disponer de varios instrumentos de medición para medir y controlar sus procesos (en presión, temperatura, humedad). Es necesario que todos estos instrumentos ayuden al sistema a obtener el mismo resultado (producto final) de forma consistente y, por eso, cada instrumento debe ofrecer una buena repetitividad y exactitud. Para ello será esencial mantener una estrategia de calibración con personal cualificado, medios adecuados de calibración con baja incertidumbre e idealmente un software que ayude a la gestión de calibraciones.

Como se efectúan varias mediciones a lo largo del tiempo, es fundamental poder disponer de un histórico que permita comparar, corregir, mejorar, estabilizar las variables con el fin de obtener un proceso eficiente y estable. El objetivo final evidentemente es conseguir en la fábrica ahorros de energía y materias primas, reducción de defectos y paros, longevidad/mayor vida útil de las máquinas, reducción de los costes de mantenimiento y la óptima calidad del producto final, con un máximo nivel de seguridad y mínimo impacto ambiental.

¿Qué es la incertidumbre en la calibración?

Según la Real Academia Española, la incertidumbre es la falta de certidumbre. Esta definición no nos ayuda mucho, pero queda claro que es un término que se puede utilizar para cuantificar las dudas que existen dentro de un proceso de calibración.

La definición ofrecida por la Guía para la Expresión de la Incertidumbre de Medida o GUM (Guide to the Expression of Uncertainty in Measurement) es la siguiente: «La incertidumbre es el parámetro, asociado al resultado de una medida, que caracteriza la dispersión de los valores que razonablemente pueden ser atribuidos al mensurando». En términos más claros, sería la probabilidad de error que tiene la corrección obtenida durante una calibración.

Una medida sin una indicación cuantitativa de la calidad del resultado es inservible, esta indicación es lo que denominamos incertidumbre. La palabra «incertidumbre» significa duda, duda sobre la validez del resultado de una medida y refleja la imposibilidad de conocer exactamente el valor del mensurando.

Dicho brevemente: la incertidumbre es la probabilidad de que el valor medido por un instrumento no sea exacto. Es habitual que el error de un instrumento varíe a lo largo del tiempo, es lo que se conoce como deriva. Los mejores instrumentos de proceso o patrón son aquellos que son precisos (repiten muy bien) y son estables en el tiempo (tienen poca deriva).

Por tanto, cualquier medida, para ser utilizable en un proceso o en una calibración, debe llevar asociada un valor de incertidumbre. Si no se conoce la incertidumbre de una medida, dicha medida no debería utilizarse. Pensemos en términos de GPS o Galileo, el sistema de posicionamiento global. Es poco seguro usar una posición en el primer segundo de la triangulación de satélites, ya que inicialmente el error puede ser de decenas de metros, por ello la aplicación Whatsapp da un valor de incertidumbre junto a la estimación de nuestra posición (± x metros).

Otro ejemplo: en el laboratorio de Gometrics, a enero de 2020 tenemos una incertidumbre acreditada por ENAC de ± 0,07ºC en el intervalo de -40ºC a 250ºC para calibración de termorresistencias, termómetros y transmisores de temperatura, lo que es suficiente para la mayoría de fábricas donde trabajamos.

En realidad, la incertidumbre es un intervalo normalmente centrado en el valor medido que establece un universo probable dentro del que se encuentra el valor verdadero de la medida efectuada. Esto es el intervalo de confianza. Cada intervalo de confianza tiene asociado un nivel de confianza, habitualmente en un certificado de calibración suele usarse el nivel de confianza del 95 % que corresponde a un factor de cobertura k=2. Un apunte más, formalmente la incertidumbre se designa sin el signo ±, en el ejemplo anterior la incertidumbre es 0,07ºC y el intervalo de confianza es todo el intervalo que va desde el valor medido de temperatura ± 0,07ºC.

Como corolario, si nuestro patrón tiene una incertidumbre de medida mayor que la tolerancia admisible del proceso, no tiene sentido realizar la calibración. Debería buscarse un instrumento de referencia con mejores características de medición o que fuera ajustado adecuadamente. Lo ideal es que el patrón tenga una incertidumbre al menos menor que la mitad de la tolerancia admisible para dicha variable.

¿Es lo mismo calibración que ajuste?

No. El ajuste es la operación de aplicar las correcciones calculadas en la calibración inicial, en condiciones «encontrado», para que el instrumento sometido a prueba sea corregido y siendo más exacto pueda seguir utilizándose en el proceso, extendiéndose la vida del mismo. Existen normativas en cada sector de actividad que definen las incertidumbres de medición admisibles en cada proceso. En muchos casos se utiliza la especificación de exactitud del fabricante del instrumento para decidir si se procede al ajuste de un instrumento. También la experiencia del propietario de la instalación o proceso resulta decisiva a la hora de establecer el criterio de ajuste.Tras un ajuste, el instrumento será de nuevo calibrado, con el fin de comprobar que el instrumento ha efectivamente entrado en precisión y se encuentra dentro de la tolerancia admisible del proceso. Será la calibración final y será registrada como calibración en condiciones «dejado».

¿Se necesita un certificado de calibración?

Todo proceso de calibración necesita ser registrado en un documento llamado certificado de calibración. En este documento se incluyen todos los datos necesarios (fecha, material, condiciones ambientales, incertidumbre, etc.) con el fin de demostrar la validez y el correcto funcionamiento de un equipo y proceso. El certificado debe ser revisado por otro técnico, un supervisor o jefe de laboratorio.¿Por qué es importante calibrar con laboratorios acreditados?

Los laboratorios acreditados por ENAC (Entidad Nacional de Acreditación) según la norma UNE-EN ISO/IEC 17025 reúnen las condiciones y los recursos necesarios para ofrecer la máxima calidad durante el servicio de calibración. Se someten anualmente a auditorías por parte de personal técnico experto e independiente, sin conflictos de interés con la empresa auditada. Gometrics ha conseguido que sus laboratorios de calibración sean reconocidos por ENAC en magnitudes de:- Presión

- Temperatura

- Humedad relativa

- Electricidad y baja frecuencia

- Caracterización de medios isotermos

¿Qué puede ofrecer Gometrics en cuanto a calibración?

Nuestra empresa está formada por un equipo de profesionales especializados y cuenta con 50 años de experiencia como fabricante y representante en el sector de la calibración y de la instrumentación de procesos. Ofrecemos servicios de calibración, cualificación de sistemas y validación de procesos in situ, y trabajamos en el desarrollo de instrumentos de calibración de marca propia. Representamos a fabricantes de gran reputación técnica como Beamex, Brooks, United Electric, Furness y Drastar, entre otros. Para prestar nuestros servicios de calibración, hemos puesto a punto un laboratorio acreditado por ENAC (ISO17025) en áreas de presión, temperatura, humedad y electricidad. Realizamos la calibración y el ajuste de sus equipos en nuestro laboratorio o, si lo prefiere, en sus instalaciones.

Calibración de equipos en sus instalaciones

Pueden solicitar servicios de calibración a través de nuestro departamento comercial vía web en www.gometrics.net/contacto o llamando a nuestras delegaciones de Barcelona (93 864 68 43) o Madrid (91 371 00 42).

Calibración de equipos en nuestro laboratorio

Contacte con nosotros mediante el siguiente formulario, indicando sus datos y los instrumentos a calibrar, y nuestro equipo de comerciales se pondrán en contacto con usted para gestionar el servicio.