En aquest article, expliquem la importància d’una renovació d’aire correcta a les sales blanques de la indústria farmacèutica. Destaca en particular la necessitat de monitoritzar la variable de renovacions aire/hora, que té un impacte significatiu sobre la qualitat dels productes farmacèutics.

Sumari:

- Descripció de les sales blanques i classificació en graus

- Què passa amb la variable de renovacions aire/hora?

- Què passa amb les instal·lacions existents? amb sales amb 15, 20 o 30 anys d?antiguitat?

Descripció de les sales blanques i classificació

Què passa amb la variable de renovacions aire/hora?

A la guia de Normes de Correcta Fabricació (NCF) no es defineixen valors exactes de renovacions d’aire. Cal que siguin les necessàries per complir la norma quant a nombre de partícules i per assegurar-se que el temps de recuperació de la qualitat d’aire a la zona neta sigui inferior a 20 minuts. A més de la cascada de filtres, la quantitat d’aire impulsat a la sala (renovacions aire/hora) està directament relacionada amb la qualitat de l’ambient. A major renovació menor quantitat de partícules presents a l’ambient i menor temps de recuperació.

Dit això, sestabliran uns mínims de renovacions aire/hora que ens assegurin complir amb els requisits del grau que correspongui i que es comprovaran i documentaran semestralment en el cas de sales A i B, i anualment en el de les sales C i D.

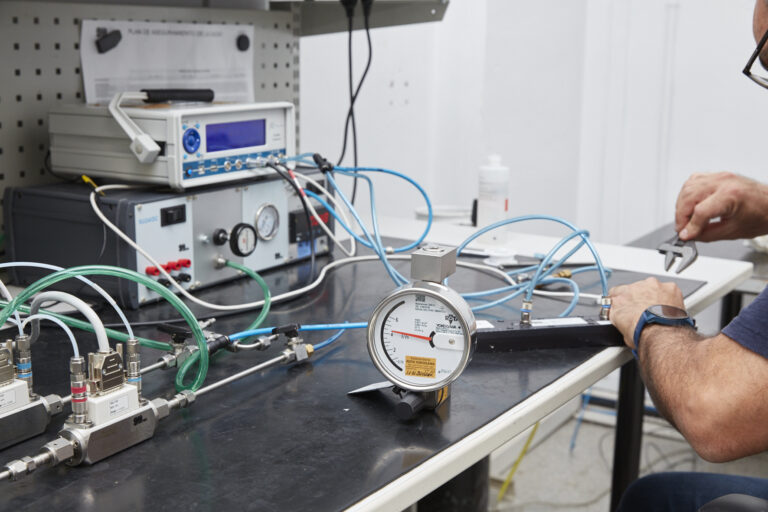

Pel que fa al període entre requalificacions, hi ha algun mètode per obtenir informació precisa sobre el cabal d’aire real que s’està impulsant dins de la sala blanca? Sí, sempre es disposa de la informació que rebem dels sensors del climatitzador (habitualment transmissors que mesuren la pressió diferencial als ventiladors d’aquest), i podem saber amb més o menys precisió l’aire que impulsa en tot moment. Tot i això, això no assegura que l’aire que surt del climatitzador sigui el disponible a les sales. En el cas d’algunes sales amb requeriments especials, per la naturalesa de les activitats a realitzar, s’instal·la un climatitzador exclusiu per a la sala en qüestió i així es redueix la possibilitat que l’aire impulsat al climatitzador no sigui el mateix que arriba a la sala (per complir el grau requerit). Un cas habitual, per exemple, és quan es vol evitar tant sí com no la cruïlla d’aire amb altres sales, o quan es presenten aplicacions ATEX.

Però aquest no és pas el cas més habitual. A la majoria d’instal·lacions, un mateix climatitzador dóna servei a més d’una sala. Aleshores com assegurem? Com sabem que l’aire impulsat a cada sala és sempre el desitjat, el necessari, el que es disposava durant la qualificació, el suficient per complir el grau que aplica?

Hi ha moltes situacions que poden portar a un desajust del cabal impulsat pel que fa al cabal de disseny. Una evident és la que es produeix pel rebliment dels filtres terminals (a sala). Una altra situació de risc és l’embús de la comporta d’impulsió d’aire a la sala. En casos més extrems, la connexió del conducte amb el calaix del difusor o filtre es pot desprendre. En aquesta situació, el climatitzador continuarà impulsant l’aire, sense que ens adonem de la fallada.

És cert que algunes de les diferents casuístiques comentades es poden detectar amb el monitoratge de la pressió a la sala, però no disposem de la certesa de l’aire impulsat.

Fa temps que, en instal·lacions noves, les comportes que s’instal·len per regular el cabal d’impulsió porten sensors implícits per al mesurament (per sondes pitot, per fil calent, entre d’altres). Tot i això, moltes vegades no s’estableixen com a variable a monitoritzar, o visualitzar en el sistema de control SCADA.

Què passa amb les instal·lacions existents?

A la indústria farmacèutica s’exigeixen els més alts estàndards de qualitat, i una de les zones sotmeses a més control per les autoritats són les sales blanques. Aquests espais, subjectes a les Normes de Correcta Fabricació (NCF), han de mantenir nivells específics de partícules no viables, en funció de les activitats que s’hi desenvolupin. Les partícules no viables es formen per la desintegració de materials de grans dimensions o per la condensació de partícules o gotes de mida petita. Aquestes partícules poden actuar com a agents transportadors de partícules viables i afectar l’esterilitat del producte. Aquest article té com a objectiu fer una reflexió crítica sobre les renovacions aire/hora en sales blanques, un factor crucial per garantir la qualitat i seguretat dels productes farmacèutics.

Les sales netes es classifiquen en quatre nivells o graus ben diferenciats. El grau “A” és el més restrictiu i aplica, per exemple, a sales de condicionament primari per a injectables. A l’altre extrem hi ha el grau “D”, amb límits menys exigents, utilitzat en zones netes per a etapes menys crítiques de la fabricació de productes estèrils com per exemple en la manipulació de components després de rentar-los.

|

Màxima concentració de partícules permesa segons classificació |

||||

|

Grau |

Límit màxim per a total de partícules ≥ 0,5 μm/m3 |

Límit màxim per a total de partícules ≥ 5 μm/m3 |

||

|

|

En operació |

En repòs |

En operació |

En repòs |

|

A |

3.520 |

3.520 |

Sense especificar(a) |

Sense especificar(a) |

|

B |

3.520 |

352.000 |

Sense especificar(a) |

2.930 |

|

C |

352.000 |

3.520.000 |

2.930 |

29.300 |

|

D |

3.520.000 |

Sense definir(b) |

29.300 |

Sense definir(b) |

(a) La classificació incloent partícules de 5 μm pot ser considerada com a CCS o tendència històrica.

(b) Per al grau D, els límits en operació no estan definits. El fabricant hauria d’establir els límits en operació basant-se en l’avaluació del risc i les dades de rutina on calgui.

Figura 1: Màxima concentració de partícules permesa segons la classificació.

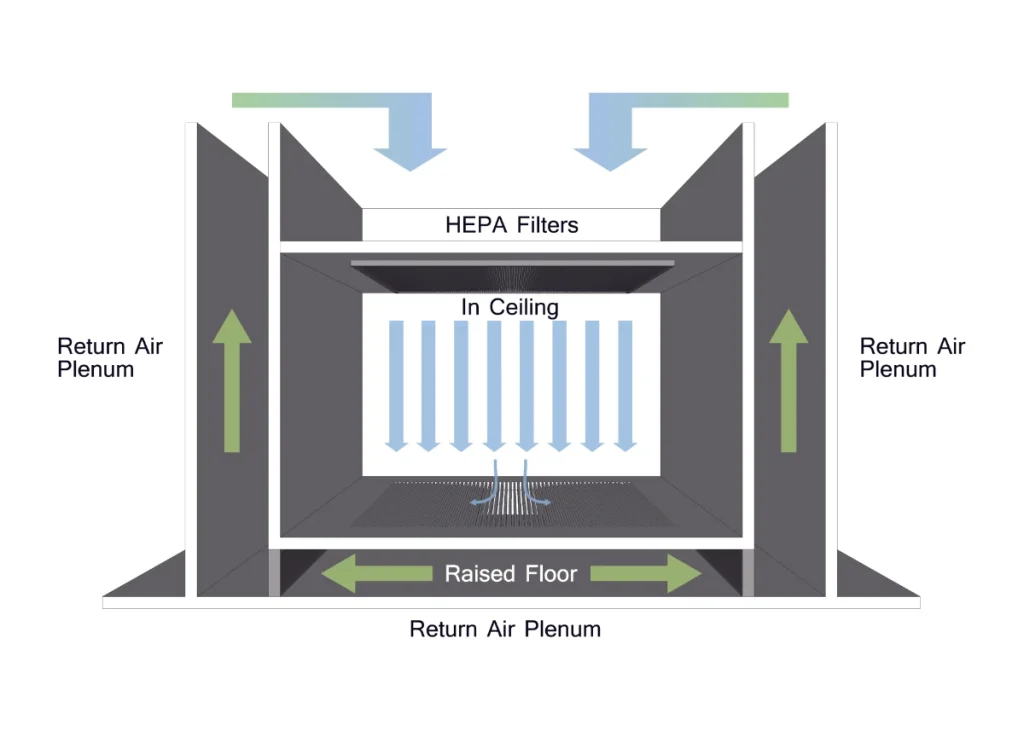

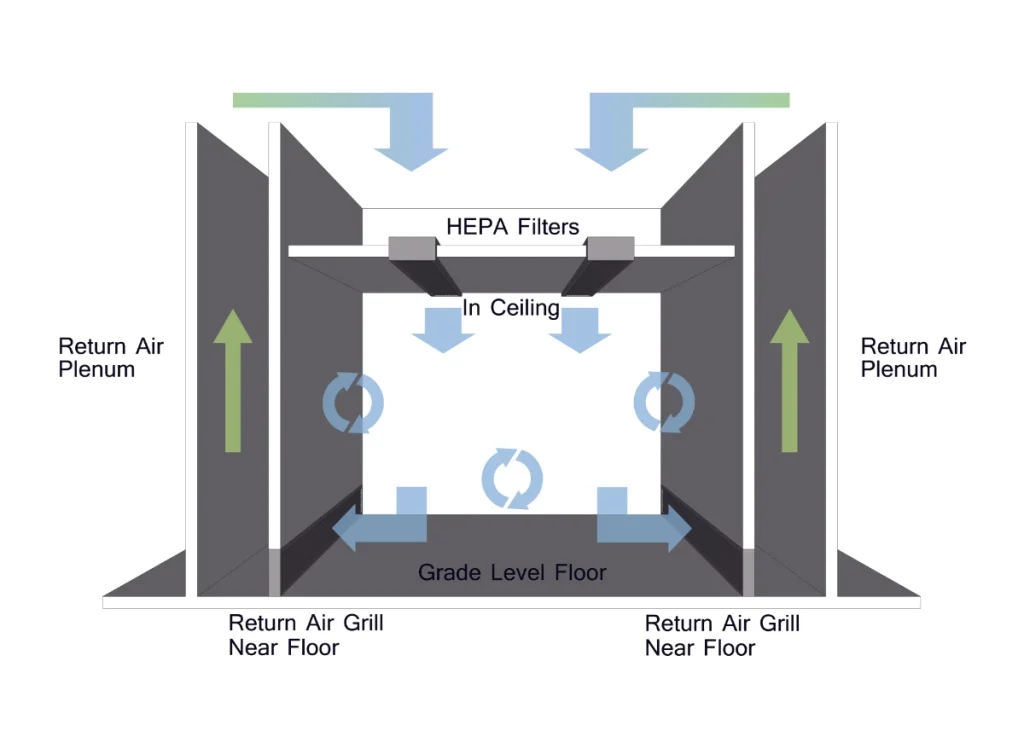

La taxa de renovació daire a les sales blanques és un paràmetre fonamental per controlar la concentració de partícules i minimitzar el risc de contaminació. Aquesta taxa es defineix com el nombre de vegades que l’aire total de la sala és reemplaçat per aire net en una unitat de temps, generalment expressada en renovacions per hora (ren/h).

A més del control de partícules no viables, les Normes de Correcta Fabricació (NCF) a la indústria farmacèutica estableixen requisits específics per a la direccionalitat de l’aire i els gradients de pressió. Aquests paràmetres són fonamentals per garantir la qualitat i la seguretat dels productes farmacèutics, minimitzant el risc de contaminació.

Les Normes de Correcta Fabricació estableixen gradients de pressió mínims entre sales blanques adjacents quan es canvia d’un grau a l’altre. Per exemple, en passar d’un grau “C” a un grau “D”, cal establir un gradient de pressió que impedeixi el flux d’aire des de la sala de menor classificació cap a la de més classificació. En el cas de sales blanques del mateix grau, com ara entre dues sales de grau “B”, els requeriments de direccionalitat poden ser menys estrictes, però així i tot han d’estar definits en funció de l’aplicació específica de cada sala.

La pressió i la depressió s’han de controlar i monitoritzar en temps real. Això permet evitar la contaminació de sales, ja sigui per fuites dʻaire des de lʻexterior o per la cruïlla dʻaire dʻun sistema a un altre. Gràcies a això, tenim una traçabilitat de la direccionalitat de l’aire.

Per garantir un control precís, es fan servir sistemes de monitoratge que registren contínuament les dades de pressió a cada sala. Aquesta informació es traça i s’analitza per detectar qualsevol anomalia que pugui comprometre la integritat de l’ambient controlat.

Les partícules no viables s’han de monitoritzar de manera constant i els punts de monitorització s’han de basar en l’estudi formal d’anàlisi de risc. A zones netes amb classificació grau “A” i “B”, les partícules es monitoritzen contínuament quan s’està treballant en processos crítics. La monitorització de les partícules en zones amb límits de grau “C” i “D”, dependrà de la freqüència de monitorització en funcionament depenent de la naturalesa de les operacions realitzades, però sempre cal assolir el període de neteja o temps de recuperació recomanat que ronda entorn dels 15-20 minuts.

A més de les pressions i les partícules no viables, cal esmentar el control microbiològic ambiental, on de forma periòdica es fan mostrejos. Hi ha dos tipus de mètodes de validació, un és el conegut com a “mostreig volumètric de l’aire” i l’altre és el “mètode de plaques de sedimentació”, el qual s’utilitza quan es fan operacions asèptiques. Aquest últim, tot i ser un procés més llarg, requereix destinar menys hores de personal tècnic per a la seva realització i és igual de vàlid que el mostreig volumètric. Altres variables a monitoritzar són les condicions ambientals. D’una banda, la temperatura, que en general ha d’estar compresa entre els 15 i 25°C i, de l’altra, la humitat relativa sent en molts processos una variable crítica per a la qualitat del producte atès que pot crear condensats indesitjats.

Implementar l’automatització de regulació de cabal a sala requereix unes modificacions relativament importants que, a més del cost de la instal·lació, impliquen la requalificació de les sales després de fer modificacions.

Hi ha diverses solucions relativament simples per poder implementar el registre, la monitorització, en definitiva, per comprovar amb fiabilitat i certesa que l’aire que arriba a la sala és el desitjat.

Més interessant és encara en sales blanques amb fluxos d’aire unidireccionals, també coneguts com a fluxos laminars, són un tipus de flux d’aire que es caracteritza per moure l’aire en una sola direcció a velocitat constant i amb línies de corrent paral·leles perquè no es generin turbulències. Aquest tipus de flux s’utilitza en entorns controlats on cal un alt nivell estèril, per exemple, en cabines de seguretat biològica o fluxos laminars on es monitoritza la velocitat impulsada. Per què no implementar la regulació de cabal a sales unidireccionals?

A la indústria farmacèutica, obtenir un producte final de qualitat és l’objectiu primordial de tot procés de producció. En aquest context, les estratègies de renovació d’aire, el cabal impulsat i la velocitat d’impulsió esdevenen elements crucials per

Oriol Vila, departament de qualificacions, Gometrics SL

Sergio de Miguel, director general de Gometrics SL

Article publicat a la revista Farmaespaña industrial (març-abril 2024, pàgina 72)

https://www.farmaindustrial.

Gometrics pot ajudar a controlar la renovació d'aire a les sales blanques.

No dubteu a consultar la nostra oferta de serveis de monitorització, qualificacions i validacions de sales blanques. Podeu contactar amb el nostre equip tècnic-comercial a través del formulari per sol·licitar un pressupost.